Wie man den Entwicklungsprozess durch Simulation verbessern kann

Table of contents

- Frühes Investieren von Simulationssoftware für besseres Design

- Wie zuverlässig sind Berechnungen mit dem Taschenrechner und physische Tests bei der Konstruktion?

- Bei bestehenden Produkten

- Berechnungen mit Kalkulationstabellen und Taschenrechner

- Tests mit Prototypen

- Ist Simulation bei der Produktentwicklung ein Muss?

- Wie man den Entwicklungspfad durch Simulation verkürzen kann

- Wie man die Simulation in den Entwicklungsprozess integriert

- Nach unserer Erfahrung…

Frühes Investieren von Simulationssoftware für besseres Design

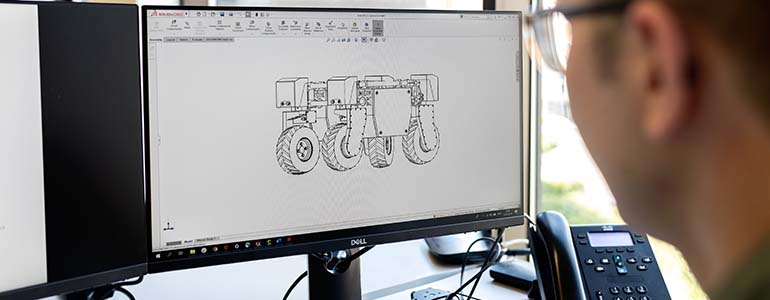

Für viele der weltweit führenden Engineering-Unternehmen ist Simulationssoftware von unschätzbarem Wert.

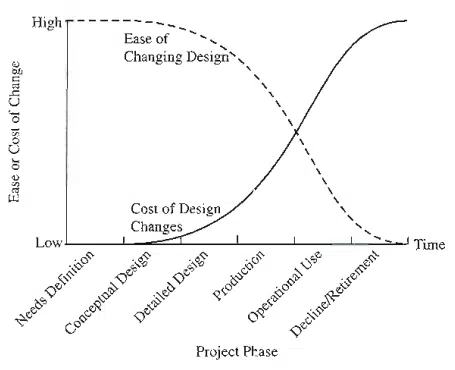

Wer dieses Verfahren bereits in den frühen Phasen der Entwicklung einsetzt, kann große Gewinne erzielen. Durch die Verwendung von Simulationssoftware können Ihre Konstrukteure eine weitere Dimension in ihre Entwicklungen einbeziehen und damit zur rechten Zeit die passenden Tools zur Verfügung haben, um die jeweils richtigen Entscheidungen zu treffen.

Produktentwicklungszyklen werden oft als lineare Prozesse betrachtet, bei denen wir das endgültige Design an einen Simulations- oder Produktionsingenieur übergeben, der es dann „baut“ und bewertet, inwieweit es den Anforderungen entspricht. Zu diesem Zeitpunkt wurde bereits eine Vielzahl wichtiger Fragen beantwortet, und das Produkt wird entweder für gut befunden oder nicht.

Nun können sich aber diese früh getroffenen Entscheidungen auf Kosten, Herstellungszeit oder Leistung auswirken. Wäre es da nicht besser, wenn man sie parallel zur Entwicklung treffen könnte, um den einen oder anderen Teilaspekt zu verbessern?

Eine einfache Prüfung in diesem Stadium, die besagt, dass das Produkt „gut genug“ ist, würde bedeuten, dass man sich diese Vorteile völlig entgehen lässt. Obwohl die finanziellen Aufwendungen in der Entwicklungsphase im Vergleich zu den Gesamtausgaben des Projekts eher gering sind, hat die frühzeitige Festlegung auf ein bestimmtes Design erhebliche Auswirkungen.

Wenn Sie also in diesem Stadium etwas mehr investieren, können Ihre Ingenieure bessere Konstruktionen für bessere Produkte entwerfen, die im weiteren Verlauf des Lebenszyklus wahrscheinlich höhere Gewinne abwerfen.

Wie zuverlässig sind Berechnungen mit dem Taschenrechner und physische Tests bei der Konstruktion?

Bei bestehenden Produkten

Viele Unternehmen gehen methodisch so vor, dass sie ihr bestehendes, funktionierendes Produkt betrachten und es einfach vergrößern oder verkleinern. Die aufgrund eines Produkts gewonnenen Erfahrungswerte sind zwar nützlich und vermitteln ein gewisses Vertrauen in die Eigenschaften anderer Produkte, führen aber nicht unbedingt zu einer Verbesserung des Designs. So lässt sich nur eine weitere Version von etwas Zufriedenstellendem entwickeln, statt eines Produkts, das für die aktuellen Anforderungen am besten geeignet ist.

Daraus ergibt sich wiederum ein sehr statischer Entwicklungsprozess, bei dem kaum Kosten-, Zeit- oder Performancegewinne zu erwarten sind, um die Wettbewerbsfähigkeit des Unternehmens zu wahren.

Berechnungen mit Kalkulationstabellen und Taschenrechner

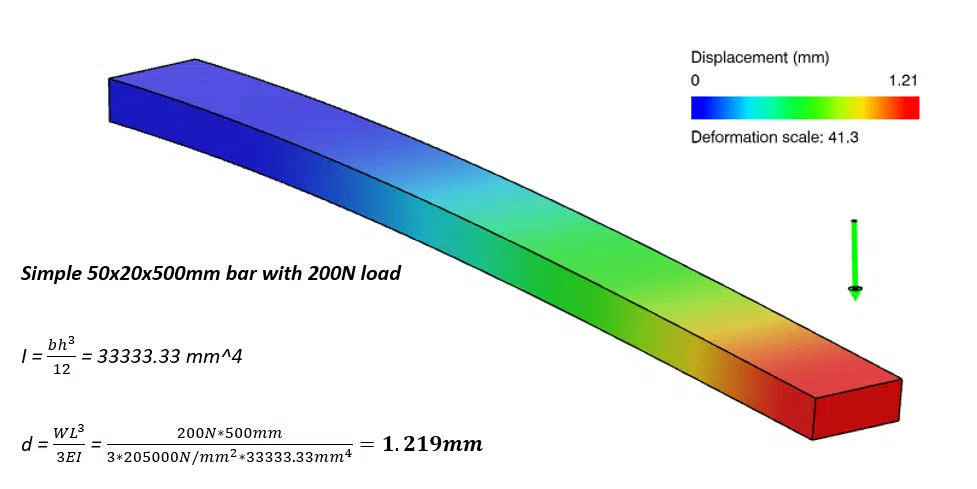

Traditionellerweise greifen Ingenieure bei der Beurteilung eines Entwurfs gerne zum Taschenrechner. Sie haben dabei durchaus das Gefühl, ein zuverlässiges und genaues Ergebnis erzielen zu können. Dies gilt insbesondere im Vergleich zu unbekannten Simulationswerkzeugen.

Bei manuellen Berechnungen muss sich der Ingenieur bezüglich Geometrie, Materialien oder Belastungskriterien aber oft in hohem Maße darauf verlassen, dass bestimmte Vorannahmen zutreffen. Dadurch verlieren diese Berechnungen an Aussagekraft und entsprechen eher einer groben Schätzung als einer genauen Analyse.

Dennoch hält sich hartnäckig das Gefühl, dass die bewährte Methode besser geeignet sei, was dazu führt, dass die Richtigkeit eines Simulationsergebnisses in Frage gestellt wird. Der Wert der Simulation liegt jedoch in ihrer Fähigkeit, den Blick auch auf andere relevante Bereiche der Konstruktion zu lenken, indem sie die Belastungen in einem System über den gesamten Zeitraum einer Belastung aufzeigt.

Tests mit Prototypen

Ebenso wie bei manuellen Berechnungen glauben viele Ingenieure, dass Testergebnisse realer und damit höher einzuschätzen sind als Simulationsergebnisse.

Doch auch wenn Tests hervorragende Daten liefern und wie gewünscht die Situation realistisch abbilden, beschränkt sich doch ihre Aussagekraft auf ein Ergebnis und einen Referenzpunkt.

Wenn die Konstruktion den Test nur sehr knapp bestanden hat, würde man das nicht erkennen. Oder vielleicht hat das Teil den Test ja auch bestanden, könnte aber realistischerweise auch die doppelte Last tragen?

Sollte man da jetzt ob eines Wettbewerbsvorteils in Jubel ausbrechen, oder ist das Produkt nicht doch eher überdimensioniert und damit zu kostenintensiv? Da wäre es doch besser, wenn man ein Produkt hinsichtlich der Ober- und Untergrenzen seiner Toleranzen, z. B. bei der Wandstärke oder den Materialeigenschaften, bewerten würde.

Mit einem einzigen Bezugspunkt lässt sich diese Frage nicht beantworten. Wenn Tests aber so teuer sind, kann man diesen Prozess nicht beliebig oft wiederholen.

Mit einer Simulationslösung können die Ingenieure ihre Datenpunkte parametrisieren und das Produkt unter Einbeziehung von weit mehr Variablen bewerten, und das in der Regel in viel kürzerer Zeit als bei einem einzigen realen Test.

Indem man Simulation in den Konstruktionsprozess integriert und kontinuierlich Iterationen durchführt, gelangt man zu einem besseren Verständnis für das Gesamtbild. Dadurch kann man die meisten Risiken bereits zu einem früheren Zeitpunkt im Lebenszyklus von Teilen ausschließen.

Ist Simulation bei der Produktentwicklung ein Muss?

Angesichts der offensichtlichen Vorteile sollte man eigentlich denken, dass inzwischen jeder diesen integrierten Ansatz nutzt. Wenn man Ingenieure oder ihre Chefs fragt, warum sie trotzdem nicht in Simulationstools investieren wollen, führen diese meist einen der folgenden Gründe an:

“Die Produkte gehen ja nicht kaputt”

Ihre Leistung ist zufriedenstellend, und es besteht kein Bedarf, sie zu verbessern. Dies ist üblich bei Unternehmen, die auf ihren Märkten im Nachholbedarf sind. Eine solche Aussage ist ein Zeichen dafür, dass sie nicht zukunftsorientiert genug denken, um neue Wege zu beschreiten. Oder aber, dass sie nicht genügend Referenzdaten haben, um das Produkt wirklich einschätzen zu können.

“Schon der erste Design-Versuch hat gepasst”

Man kann zwar durchaus ein Produkt entwickeln, das bereits beim ersten Versuch den Vorgaben entspricht, aber wie soll man wissen, ob dieser Versuch auch das bestmögliche Resultat ergeben hat?

Die einzige Möglichkeit, ein Produkt richtig zu bewerten, besteht darin, durch eine iterative Entwicklungsarbeit eine Reihe von Referenzpunkten festzulegen. Mit diesen Tests kann sich das Produkt dem bestmöglichen Ergebnis annähern, an dem keine Verbesserungen mehr zu erzielen sind und weitere Investitionen sich nicht mehr lohnen.

“Simulation kostet viel Zeit”

Die meisten Ingenieure denken bei der Simulation an den herkömmlichen Ansatz, einen fertigen Entwurf zur Analyse zu senden. Bei einer solchen Detailtiefe hat man entsprechend mehr Komponenten, die man mit viel Zeitaufwand verbinden, debuggen, wieder entflechten und dann die jeweiligen Ergebnisse interpretieren muss.

Bei einem integrierten Prozess ist der Detaillierungsgrad weitaus geringer. Die Ergebnisse können also schneller erzielt werden und haben einen größeren Einfluss auf die Zielsetzung des Projekts.

“Simulation erfordert detailliertes Fachwissen”

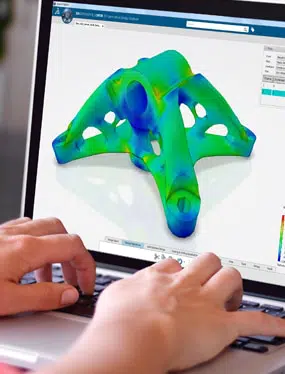

Das war einmal so und viele Ingenieure glauben, dass sich da nichts geändert hat. Aber Programme wie die 3DEXPERIENCE-Plattform geben dem Ingenieur heute Simulationstools an die Hand, die er zusammen mit seinen gewohnten 3D-Modellierungsanwendungen nutzen kann.

Diese Tool-Sets lassen sich heute wesentlich besser integrieren. Heute kann man nahtlos zusammenarbeiten, Daten bearbeiten, erneute Versuche laufen lassen und weitere Funktionen verwenden, mit deren Hilfe man erheblich leichter nützliche Ergebnisse erzielen kann.

Spezialisierte Rollen in der Simulation sind nach wie vor üblich in Situationen, die eine fortgeschrittenere Technik erfordern, bei Forschungs- und Entwicklungsprojekten oder, wie in diesem Fall, bei komplizierten finalen Designs. Da ist Erfahrung gefragt, um das Gesamtpaket zu beurteilen.

Wie man den Entwicklungspfad durch Simulation verkürzen kann

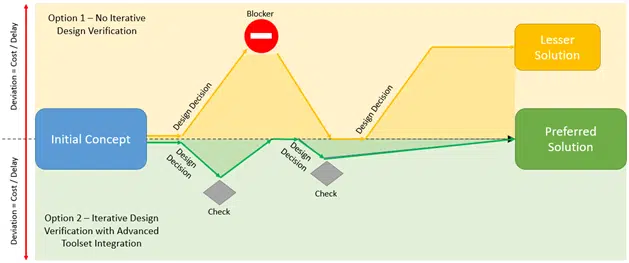

Der billigste Weg zur Entwicklung eines neuen Produkts besteht darin, den Prozess zwischen Konzept und Herstellung so linear wie möglich zu gestalten.

Jedes Mal, wenn die Konstrukteure bei einem Projekt Entscheidungen treffen, besteht die Gefahr, dass der von ihnen eingeschlagene Weg in die falsche Richtung führt. Die Einbindung von Simulationstools in den Prozess führt dazu, dass diese Entscheidungen bereits frühzeitig validiert werden können.

Auch wenn sie also einen Weg eingeschlagen haben, der von dieser perfekten Entwicklungsrichtung abweicht, kann dies schnell analysiert und bei Bedarf korrigiert werden.

Die Länge der „Linie“ zwischen Konzept und Lösung kann sowohl in Zeit als auch in Kosten ausgedrückt werden. Durch die Überprüfung mittels eines iterativen Prozesses lässt sich die Wegstrecke deutlich reduzieren, wie die folgende Grafik zeigt.

Ein weiterer Vorteil eines solchen kombinierten Prozesses liegt in der Erfahrung, die der Ingenieur auf diesem Weg sammelt. Wenn er seine eigenen Entscheidungen im Laufe des Prozesses immer wieder überprüfen kann, versteht er besser, warum er sie trifft und wie sie sich auf die Entwicklung auswirken.

Es lässt sich dann leichter nachvollziehen, warum ein erfahrener Ingenieur bestimmte Funktionen in seine Entwürfe einbaut. Die dadurch entstehende Feedbackschleife erlaubt es dem Ingenieur, eine Frage an das System zu stellen, eine valide Antwort zu erhalten und dieses Wissen in zukünftige Entwicklungen einfließen zu lassen.

Wie man die Simulation in den Entwicklungsprozess integriert

Die Integration der Simulation in den Entwicklungsprozess ist eine Aufgabe, die die Prozessmanager verstehen und unterstützen müssen.

Es reicht nicht aus, einfach nur für die Software oder die Lizenzen zu bezahlen. Um bessere Ergebnisse zu erzielen, sollten Sie die Software auch entsprechend einsetzen, um all die damit verbundenen Vorteile zu nutzen.

Wie viele Unternehmen kaufen eine Simulationssoftware und nutzen deren Möglichkeiten nur, wenn etwas fehlgeschlagen ist? Oder nur dann, wenn sich etwas Ungewöhnliches ereignet hat?

Wenn man sich einmal für die Simulation entschieden hat, sollte man sie vollständig in den Arbeitsablauf einbeziehen, ihr einen angemessenen Stellenwert einräumen und es den Ingenieuren ermöglichen, die Technologie, die nach ihrer Einschätzung zu besseren Ergebnissen führt, auch wirklich zu nutzen.

Aber man sollte sich auch über die Grenzen der Integration im Klaren sein und wissen, wann der Einsatz von Spezialsoftware erforderlich ist. Eine Simulation auf Designerebene ist natürlich nicht vergleichbar mit dem Erstellen einer umfassenden Analyse für eine Art digitalen Prototyp, der anstatt physischer Teile verwendet wird. Sowohl die Hardware- als auch die Softwareanforderungen können sich dabei ändern.

Wenn man da mit einem erfahrenen Spezialisten zusammenarbeitet, der die vorliegenden Informationen interpretieren kann, kann dies ein entscheidender Vorteil sein. Das Wissen, wie man das Beste aus den generierten Daten herausholen kann, kann für das Projekt von großer Bedeutung sein.

Ein spezialisierter Simulationsingenieur kann auch als Mentor fungieren, wenn Sie ihn in die Feedbackschleife einbeziehen können, so dass Ihr Ingenieurteam von seinen Auswertungen und Interpretationen profitieren kann.

Nach unserer Erfahrung…

Die meisten Unternehmen werden trotz alldem weiterhin ein physisches Testmodell als Maßstab für ihren Erfolg verwenden. Der Einsatz von Simulation zur Nachbildung dieses Modells ist zwar durchaus möglich, aber viele Unternehmen scheuen die dafür notwendigen Investitionen.

Der Einsatz eines simulationsgestützten Designs von Beginn des Projekts an sorgt jedoch dafür, dass Fehler mit größerer Wahrscheinlichkeit früher erkannt werden. Und damit erhöht sich auch die Wahrscheinlichkeit, dass die kostspielige Phase des physischen Prototypings und Testens von Erfolg gekrönt ist.

Überdenken Sie Ihren Ansatz bezüglich der Produktentwicklung. Allzu leicht gibt man sich mit einem Ergebnis zufrieden, das bei weiterer Erforschung deutlich verbessert werden könnt.

Entdecken Sie Modellierung und Simulation (MODSIM), einen datengesteuerten, kollaborativen Ansatz für die Produktentwicklung, bei dem die Simulation im Mittelpunkt steht.