PLM-Einführung – bewährte Methoden & mögliche Stolpersteine

Table of contents

- 3 bewährte PLM-Methoden für die PLM-Implementierung

- 1. Verwenden Sie eine einfache Nummerierung

- 2. Denken Sie in Produkten

- 3. Out-Of-The-Box-Prozesse auf bestehende Unternehmensprozesse anwenden

- Die 3 größten Stolperfallen bei der PLM-Einführung

- 1. Nummerierung mit Bedeutung

- 2. In Zeichnungen denken

- 3. Out-Of-The-Box-Prozesse anpassen

- Aus unserer Erfahrung…

3 bewährte PLM-Methoden für die PLM-Implementierung

1. Verwenden Sie eine einfache Nummerierung

Halten Sie es numerisch. Die 5- bis 7-stellige Kennzeichnung ermöglicht die eindeutige Nummerierung von bis zu 10 Millionen Artikeln. Diese Nummerierung kann leicht von PLM-Systemen generiert werden, wodurch die Eindeutigkeit gewährleistet ist. Um die Dinge einfach zu halten, sollte die Suche durch Beschreibung, Klassifizierung oder Informationen, die in anderen Attributen erfasst sind, verfeinert werden.

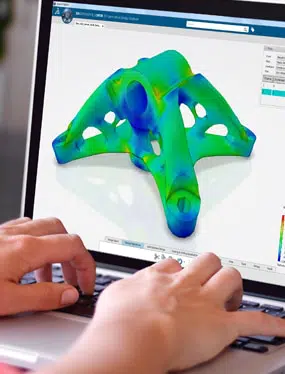

2. Denken Sie in Produkten

Der Wert eines Unternehmens wird durch die Produkte generiert, die es entwirft und herstellt. Wenn man sich darauf konzentriert, wird klar, warum PLM zur Optimierung des Produktmanagements eingesetzt werden sollte. Letztendlich kann die Produktzeichnung als zweitrangige Priorität betrachtet werden. Sie sollten sicherstellen, dass die relevanten Produktdaten zur richtigen Zeit an die richtigen Personen kommuniziert werden, sodass bei jedem Prozess mit minimalem Zusatzaufwand ein Mehrwert geschaffen wird. Die Model Based Definition (modellbasierte Definition = MBD) ist hierfür ein gutes Beispiel.

3. Out-Of-The-Box-Prozesse auf bestehende Unternehmensprozesse anwenden

Führende PLM-Systeme beinhalten Out-of-the-Box-Prozesse, die auf Industriestandards und bewährten Best Practices basieren. Es ist oft möglich, diese auf bestehende Unternehmensprozesse anzuwenden, ohne dass eine umfangreiche Anpassung erforderlich ist. Mit der richtigen Konfiguration können Sie hervorragende Ergebnisse erzielen.

Aber wenn dies für Ihr Unternehmen nicht möglich ist, müssen Sie sich in Ihre bestehenden Prozesse vertiefen, um alle notwendigen Änderungen zu verstehen, bevor sie geplant und durchgeführt werden. Dies ermöglicht einen flexiblen Umgang mit organisatorischen Änderungen und erleichtert reibungslose System-Upgrades.

Die 3 größten Stolperfallen bei der PLM-Einführung

1. Nummerierung mit Bedeutung

Traditionell wurden Nummerierungssysteme für Baugruppen, Einzelteile und Zeichnungen verwendet, in denen die Nummer eine Bedeutung hat. Zum Beispiel, um eine Maschine, eine Produktlinie oder ein Modelljahr anzugeben.

In der „Papier“-Ära hatte dies Vorteile. Das Nummerierungssystem verwaltete die Zeichnungen; aussagekräftige Nummern sind leichter zu merken; Baugruppen und einzelne Teile sind an einem Stück zu erkennen, und so weiter. Über einen längeren Zeitraum hinweg neigen solche Systeme jedoch dazu, zu versagen.

Zum Beispiel, wenn „Serien“ zu restriktiv sind, so dass zwei getrennte Sequenzen für dieselbe Kategorie erforderlich sind. Oder wenn zwei Ziffern benötigt werden, wo ursprünglich eine einzige Ziffer vorgesehen war. Infolgedessen ist die Verschlüsselung nicht mehr korrekt. Auch organisatorische Änderungen können ein sinnvolles Nummerierungssystem zerstören.

2. In Zeichnungen denken

Zeichnungen waren das gängige Mittel zur Übermittlung technischer Informationen. Sogar die Anwendung von 3D-CAD wurde in den letzten 30 Jahren zur Erstellung von 2D-Zeichnungen verwendet. Zeichnungen galten als die wichtigsten Dokumente – innerhalb und außerhalb der Organisation. Es ist jedoch nicht sehr sinnvoll, daran festzuhalten. Immer öfter kann die Konstruktionsspezifikation direkt zur Herstellung und Produktion verwendet werden. Neben den Produktdatenmanagement-Systemen sind PLM-Systeme auch Kommunikationssysteme. Und übernehmen damit die wichtigste Funktion des Zeichnens.

3. Out-Of-The-Box-Prozesse anpassen

Es wird oft angenommen, dass bestehende Unternehmensprozesse eins zu eins in das System integriert werden müssen. Um dies zu erreichen, ist eine umfangreiche Konfiguration und Anpassung erforderlich. Bei Änderungen von Unternehmensprozessen, aber auch bei System-Upgrades ist so ein erneuter Aufwand erforderlich, um Ihre Prozesse auf dem neuesten Stand zu halten.

Aus unserer Erfahrung…

Die Anwendung dieser Best Practices trägt zum Erfolg jeder PLM-Implementierung bei, indem man sich für einen konsistenten „Keep-It-Simple“-Ansatz entscheidet. Nutzen Sie die Möglichkeiten Ihres Systems und unternehmen Sie nur Anstrengungen, die auch wirklich zur Wertschöpfung beitragen.

Mit anderen Worten: Stellen Sie sicher, dass die Lösung flexibel und leicht an sich verändernde Situationen anzupassen ist.

Entdecken Sie weitere Best Practices für die PLM-Implementierung in unserem „PLM-Guide“.